作者 | 邱锴俊

编辑 | 邱锴俊

打铁还需自身硬——正在帮助电力和交通低碳化的电池,也被要求自身的生产过程要低碳化。

这一要求非常合理,但也挑战巨大。电池供应、生产、运输、应用和后期回收有很长的链条,全链的低碳乃至零碳化,不是光喊口号就能实现的。

首先,要有清晰的碳账本——算清楚每个环节的碳排放有多少;

还要有切实可行的减碳办法,单是各个制造环节的节能增效,或是在厂区内铺些光伏还远远不够,大规模购买绿电成本又太高,甚至这些方法都做完了还有很多碳排放;

更难的是,自己达成“碳中和”还不够,还需要你的客户、目标市场的国家承认才行……

而如果电池做不到低碳甚至碳中和,不仅会输掉减碳的道义之战,而且在获取车企客户、出口海外市场方面,也将面临现实壁垒。

值得高兴的是,《电动汽车观察家》注意到,很多电池生产商已经开始采取行动了:比如远景动力近期就宣布,在2022年实现了运营碳中和,并且打造出了首批“碳中和储能电池”,获得了国际权威认证机构的认可,为突破全球正在形成的贸易碳壁垒,提供了解决方案。

远景动力的碳中和电池是怎样炼成的?对于电池企业,能有什么启示和帮助?

01

倒逼电池减碳

在中国提出“双碳目标”引领下,全球减碳大潮,声势空前,无人不应。

新能源汽车和动力电池也没有特权豁免,同样也要承担减碳责任——既有政府法规要求,也有车企积极跟进。这就倒逼着电池企业实现低碳化乃至零碳化。

欧盟向来是全球环保先锋,在电池产品的减碳上,同样扮演了引领角色。

2023年6月14日,欧盟正式通过《新电池法》,要求在欧盟成员国上市或投入使用的所有电池,必须满足三项要求,其一提供电池碳足迹声明和标签,其二是设定最低回收率及材料回收目标,其三是提供电池护照。

无论是碳足迹声明,还是电池护照,都包含有电池在各个生命周期阶段(包括上游原材料、产品生产、运输、报废和回收)的碳排放数据。

数据不是用来看看的——在该法规生效54个月之后,就会设立碳足迹阈值,不达标的就将无法在欧盟市场销售。

不单是欧盟,美国、日本乃至中国,都有类似对电池行业的减碳要求。

车企因为影响力大,向来也对社会责任议题非常积极,且事关他们的电动化转型,因此在减碳方面,大型车企都将它视为重要议题。

宝马集团已经承诺,到2030年,宝马集团计划单车平均二氧化碳排放量将较2019年降低至少三分之一,其中供应链环节——包括动力电池,单车平均碳排放量将较2019年降低20%。

为此,在动力电池领域,宝马已经要求它所有的供应商,在生产过程中100%使用绿色电力;在动力电池回收领域,宝马与华友循环签署协议,合作动力电池材料闭环回收与梯次利用。

全球最知名电动车企特斯拉,在减碳方面也很积极。

在特斯拉2022年影响力报告中,特斯拉透露,他们建立了全生命周期、包含动力电池的排放碳足迹核算方法。电池的碳排放占其供应链碳排放的27%。因此,特斯拉把电池的减碳放在优先位置。

像宝马、特斯拉这样的车企提出要求,动力电池供应企业谁能不响应?面对OEM传递的压力,电池提供商如何应对?

毕竟要做到电池生产的低碳化甚至零碳化,实在是难——特斯拉能做到电池供应链的碳足迹核算、提出减碳目标和方法,也不是一日之功,而是伴随特斯拉实力的增长,对电池材料、电池供应的需求增加之后,才逐步掌控的。

02

诞生于“零碳工厂”的碳中和电池

“大家达成共识的挑战以外,其实还有一个非常大的挑战,那就是零碳转型的挑战。”早在2021年底,远景动力中国区总裁赵卫军在一个论坛上,就对电池同行们发出了这样的警示。

知行合一,远景动力较早认知到电池产业必须向零碳转型,也就更早地行动起来。

电池生产过程必定要耗费大量能源。通过提升用能效率来减少温室气体排放,是远景动力实现减排目标的首要选择。

自2021年起,远景动力各地工厂采取超过 20 项节能举措和设备改造,涉及制造工艺能效优化、制冷系统优化、暖通系统优化、照明系统优化、引入能源管理系统等。远景动力通过软硬件措施降碳增效,通过持续控制策略和不断优化用能习惯,每年每座工厂能耗可降低1.5%-5%。

远景动力电芯工厂已经实现了高度的自动化

以远景动力首座中国工厂江阴工厂为例,自2021年正式投入运营以来,该工厂进行了一系列工艺革新:引入能效管理软件和方舟能碳管理系统,实时监测能碳数据,对电、蒸汽、水、压缩空气使用的实时监测和异常情况预警,实现了能源使用的可视化、精准分析和动态管理;导入涂布烘箱的蒸汽冷凝水余热回收、产线湿度控制,优化正极搅拌工艺;采用高效制冷系统,综合 COP>6(Coefficient Of Performance 制冷系数),并选用低 GWP (Global Warming Potential 全球变暖潜势)环保型制冷剂以及优化照明系统,采用节能型 LED 灯管并加装感光声控控制照明等。

经中国质量认证中心、钛和认证的综合评估,该工厂完成了对直接温室气体排放和外购能源带来间接温室气体的100%抵消。

2023年2月,远景动力江阴工厂由此获得了中国首个五星级零碳工厂双认证。

不过,光是自身减碳还不够,类似于整车企业,电池企业也得往上游走,推动供应链低碳化甚至零碳化。远景动力的做法很有开创性,就是借助零碳产业园,将供应链企业和下游车企纳入其中。

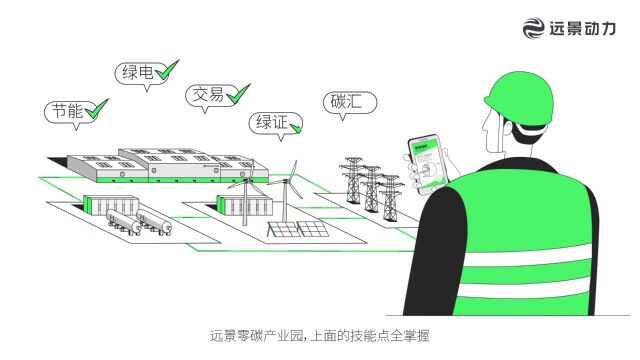

远景动力鄂尔多斯电池工厂不仅自身是零碳工厂,还围绕它打造了连接上下游的零碳产业园。依托当地丰富的风光资源,和远景科技集团在新能源侧的优势,协同风机、光伏、储能等绿色能源装备,建立起绿色能源底座,实现园区内企业生产100%使用绿色能源,这样不仅实现了电池制造环节的零碳,也大大降低了原材料端的碳排放,推动“碳中和电池”的生产。

远景动力鄂尔多斯工厂安装的光伏发电面板

远景给产业园的工业集群装了一个超级“碳会计”——方舟碳管理系统,这个零碳数字操作系统,不光能追踪上游原材料和下游应用产品的碳足迹,还能提供减排措施,从而带动整条供应链上的企业实现低碳转型。

基于零碳工厂和零碳产业园,远景动力打造出了“碳中和电池”,即电池产品从“摇篮”(即上游矿物开采阶段)到“大门”(即产品投入应用前)的全生命周期中实现了碳中和。

2022年4月22日世界地球日,远景动力正式发布了国际首批“碳中和电池”,是供货欧洲市场的锂离子动力电池,为全球领先电动汽车生产商提供零碳电动化转型支持。这款电池获得国际权威认证机构TüV南德颁发的“碳中和认证(PAS2060)”,这是TüV SüD 在动力电池领域颁发的第一张碳中和证书,也是国内首张动力电池产品碳中和证书。

近期远景发布了《2023零碳行动报告》,宣布公司已在2022年实现运营碳中和目标,这意味着远景动力成为全球首家实现运营碳中和的电池科技企业。同期,远景动力还推出了全球首批“碳中和”储能电池,加速新能源系统全生命周期的碳减排。

远景动力锂离子储能电池获得碳中和认证

这两项认证,意味着远景的动力电池和储能电池,能够突破海外贸易的“绿色壁垒”,进入欧盟等核心市场。

03

共享碳足迹核算方法

根据欧盟的《新电池法》,企业自己宣传实现零碳还不够,电池企业还需要证明自己是“碳中和”“零碳”。这就需要企业采用全面、完整并且得到国际认可的碳足迹核算方法。

对全行业而言,这也是前所未有的要求。领先的企业也是带头探索。

除了前面提及的特斯拉,作为特斯拉供应商、也是全球第一大动力电池企业宁德时代,也积极减碳并探索碳足迹核算。在2023上海国际车展上,宁德时代宣布,将在2025年实现核心运营碳中和,2035年实现价值链碳中和。

为了实现零碳战略,宁德时代在供应链体系上开展的CREDIT项目。CREDIT是宁德时代创新的可持续发展透明度审核工具,其中一个职能,就是在电芯之前占总排放85%的大宗材料、原材料、部件等的碳排放算清楚,并给出减碳要求和方案,为建立“电池护照”提供基础。

针对全生命周期电池碳足迹的核算难题,远景动力也向行业分享了自己的经验。

2022年11月,中国电池行业环境产品声明(EPD)平台技术委员会在四川遂宁成立。远景动力、宁德时代、弗迪等近80家电池行业的140名专家参与此平台。

产品环境声明(EPD)是经由第三方验证的,科学的、可比的、国际认可的,对产品整个生命周期的环境数据和信息进行报告。欧洲EPD起步最早,也较为成熟。中国EPD起步较晚,目前还不具备专门针对电池行业的EPD平台。不过,该平台一旦建立,可以直接对接海外市场的相关要求,帮助国内电池企业更好地应对国际绿色贸易壁垒,增强国际绿色低碳产品领域话语权。

远景智能零碳首席科学家邱林为中国平台技术委员会主任委员。邱林认为,通过建立中国电池行业自己的EPD平台,可以为电池行业上下游产业链建立一整套电池碳足迹的核算方法,为行业建立扎实的专业碳足迹基础,为电池行业未来出口建立专业的服务平台。

在EPD平台上,远景动力也贡献出了在建立电池产业链的节能减排、以及碳足迹领域有着丰富经验,以及对“碳中和电池”的做定义和认证的体系。

在难度比较大的产业园、工厂碳排放核算方面,远景零碳产业园的探索也将提供独特贡献——基于鄂尔多斯零碳产业园的经验,远景联合政府、机构制定了《零碳产业园区建设规范》,《零碳产业园计量评价规范》与《绿色电力应用评价方法》。特别是计量评价规范和绿色电力应用评价方法,能够直接指导园区碳排放、绿电测算。

远景动力鄂尔多斯零碳产业园

宁德时代、远景动力等企业在碳中和电池方面的探索,短期内或许会增加成本,因为涉及新能源系统的建立、工艺改造、绿电购买等等。

但是,长远的来看,一方面,低碳、零碳已经成为电池企业进入主流市场的先决条件;另一方面,零碳转型也将倒逼锂电产业链进行更多的技术创新,以更高的效率、更低的成本实现低碳、零碳,最终也将转化为产品竞争力,甚至是利润来源。